摘要: 随着固态软起动器类、节电器类等产品的开发与推广,该类产品在各行业广泛应用。固态软起动产品采用三对反并联可控硅串接于电机定子回路中,通过微处理控制可控硅达到电机软起动。为提高该类产品可控硅器件可靠地运行,需要从可控硅的保护、可控硅的散热和可控硅的压接工艺等几个方面提高可靠性。

本文从该类产品的核心器件------可控硅散热入手,论述其散热途径与选型方法,通过可控硅在使用过程中更快地将热量传导至散热器上,保证固态软起动器的正常可靠运行。

关键词:核心器件 热阻抗 耗散功率 散热器

一、固态软起动器的概述

固态软起动器采用先进的电力电子技术、微处理技术和现代控制理论设计开发的一款具有国内领先水平的新型电机起动设备。该类产品具有多种起动方式,能够有效的限制异步电机的起动电流,防止对供电系统的冲击。可广泛应用于各种轻载、重载电机的起动,停机时可采用自由停车和软停车的方式,最大限度的满足了用户的需求。

固态软起动器采用三对反并联可控硅串接于电机定子回路中,利用晶闸管(可控硅)的开关作用,采用微处理器控制其触发角度,以此控制电动机输入电压的大小,达到电机软起的目的。当电机起动完毕,电机电流下降至正常水平后,通过控制旁路信号,使旁路开关动作,电机并联到电网中。其原理图如图1所示。

当电机从“0”转速运行到额定转速过程中,往往只有几十秒,在这几十秒的时间内,可控硅要经过数次的导通与关断,在起动过程中的电流往往是电机额定电流的2~5倍,每小时可允许动3~5次,从而导致可控硅内部产生热量并急剧增高,通常由室温增高到100℃以上,那么可控硅在运行时的导通与关断时就必须要对可控硅进行降温或散热,才能可靠地保证软起动装置正常运行。

二、固态软起动器用散热分析与设计选型

1、可控硅与散热器热量传导分析

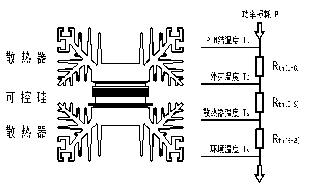

软起动器在运行时,内部核心器件------可控硅不断导通关断产生功耗,最后以热量的形式传导出来。内部发热的热源主要来自管壳内部的P-N结,热量首先由P-N结传导给管壳,管壳传给散热器,最后由散热器传给空气。从可控硅原理说明中可以知道,其热阻抗值Rth是由三部分组成,即管内P-N结传至管壳的热阻抗Rth(j-c)、管壳传至散热器的热阻抗Rth(c-s)和散热器传导至周围空气的热阻抗Rth(s-a),另外由P-N结传至散热器的热阻抗Rth(j-s)也是由P-N结传至管壳的热阻抗Rth(j-c)、管壳传至散热器的热阻抗Rth(c-s)间接产生。可控硅散热方式如下图2所示。

因由P-N结传至管壳的热阻抗Rth(j-c)是由可控硅制造厂家制造材料与制造工艺有关,由此分析选择传导率较高的、散热较快、热阻抗较小的散热器是解决可控硅运行时散热的必要途径。在使用工况下,可控硅需保证将工作过程中产生的热量及时的散出,以确保可控硅器件在安全的温度条件下工作。

图2 可控硅散热示意图

2、可控硅在使用中的耗散功率分析与散热器的选型

固态软起动采用反并联方式在使用过程中,每个周期在不断导通与关断时都会产生功耗。从以上可控硅散热传导分析,为使可控硅能够长期可靠地运行,就需要对电气主回路中可控硅耗散功率进行计算。在电气主回路中,理论状态下,不论是高压固态还是低压固态在通电时,可控硅在处于关断时,其两端的电压较高,但电流为零,则其产生功耗为零;当可控硅处于导通时流过它的电流较大,但其两端的电压降为零,所以功耗也为零。也就是说,理论状态下可控硅的效率为100%,无损耗。但实际使用中可控硅在关断时,其两端的电压最高,但电流不为零,总有一定的反向穿透电流I0,则其关断时的功耗为:

POFF=UCS*I0 ------(1)

其中POFF:可控硅在关断的功耗,W;

UCS:可控硅集电极---发射极之间或阳极---阴极之间的电压,V;

I0:可控硅的反向穿透电流,A。

由于目前常用的可控硅大多数是使用硅材料制造的,其反向穿透电流一般为微安级,所以半导体功率开关器件在关断时的功耗实际上是很小的,一般为毫瓦级。

实际的可控硅在导通时,其两端的电压很低,称为导通压降(管压降),对于常用的可控硅大约为2.5V(因制造工艺与材料的不同,进口与国产可控硅的压降范围也不一样),但由于导通电流一般很大,约为几十安至几百安,所以其导通时的功耗一般为几十瓦到几百瓦。实际的可控硅在导通时,其功耗为

PON=US*IS ------(2)

其中PON:可控硅在导通时的功耗,W;

US: 可控硅导通压降,V;

IS: 可控硅的导通电流,A。

可控硅在导通和关断状态之间转换时需要经过一个中间过程,这个过程的电压和电流均较大,如果开关器件的开关特性良好,则这个过程时间很短,功耗较小;如果开关器件的开关特性较差,则这个过程时间较长,功耗较大。

当电机从“0”转速运行到额定转速过程中,固态软起动中的可控硅经过数次导通与关断,其导通与关断时的功耗增加,自身的温度也随之升高,当升高到一定值时,PN结将破坏而使器件失效。可控硅材料器件的极限工作温度一般规定为150℃,为了使可控硅器件能够在较高温度下正常工作,并能把可控硅工作时发出的热量及时散发到周围环境中去,并且将其工作温度维持在极限工作温度以下,可控硅就可以在安全的环境之中运行。在从以上可控硅散热传导分析中可以看出,其自身内部各器件所产生的热阻抗与耗散功率一般热学设计常使用下面的公式进行计算:

∑Rth= Rth(j-c) + Rth(c-s) + Rth(s-a) ------(3)

△T=Tj- Ta ------(4)

Pcm= ------(5)

其中∑Rth:器件传热系统下热阻总和,℃/W;

Rth(j-c):P-N结热阻,℃/W;

Rth(c-s):壳和散热器接触的热阻,℃/W;

Rth(s-a):散热器热阻,℃/W;

△T:器件最高工作结温与环境温度差,℃;

Tj :器件最高工作结温,℃;(视器件不同而不同,可控硅:125℃ ,整流管:150℃);

Ta :环境温度,℃;(风冷时规定为35℃,水冷时规定为40℃);

Pcm :耗散功率,W;

通过查找器件热阻、接触热阻以及计算出的可控硅在使用工况(导通与关断)时的耗散功率,并根据以上公式的计算,可得出所需散热器的热阻。从而经查散热器单位热阻,可计算出散热器散热面积。并请可控硅制造厂家验证选型的散热器容量是否满足使用要求,一般选型时,实际计算出的散热器需放大1.5~2倍左右,最后完成该产品的结构设计。设计流程图如图3所示。

3、散热方式与散热材质的选择

电力半导体(可控硅)散热方式有很多种,最基本的方式是传导,对流与辐射。这三种散热方式都不是孤立的,在日常的热量传递中,这三种散热方式都是同时发生,共同起作用的。

固态软起动器在设计选型时往往根据可控硅的外形结构不同会选择不同形状的散热器外形结构。一般纯铝较软,长时间受热和冷却后易变形,难以确保持久的固定压接方式,故而采用铝合金形式来压接可控硅;如平板结构散热器、型材结构散热器、热管结构散热器等。在固态软起动器内部增加≥6m/s秒的风机进行辅助空气流动,可以大大提高散热效果。

三、固态软起动器用散热器工艺要求

1、散热器的工艺要求

⑴、散热器安装台面加工时,一般加工台面直径需比可控硅安装面直径≥30mm,且加工台面深度需≤1mm;

⑵、散热器安装台面需有定位柱,确保可控硅的装配定位;

⑶、散热器安装台面需有较高的平面度和较小的表面粗糙度;要求散热器安装台面的粗糙度Ra≤1.6μm,平面度≤30μm;

⑷、散热器与可控硅压接前需将各安装台面擦拭干净,并在可控硅两边安装台面涂硅胶(脂),增大导热性能;

⑸、各紧固螺栓需均匀拧紧,确保硅胶(脂)均匀地从安装台面四周溢出(相关工艺略)。

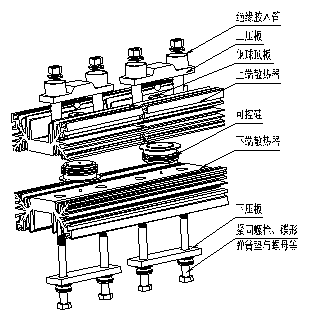

可控硅与散热器压装示意图如图4所示。

图4 可控硅与散热器压装示意图

四、结束语

为保证可控硅在不同工况下的使用要求以及通过上述可控硅散热分析,解决散热的根本问题是降低Rth(j-c)、Rth(c-s)和Rth(s-a)这三者的阻值,因Rth(j-c)是由可控硅制造厂家的制造工艺与材料有关,故只需通过改变Rth(c-s)和Rth(s-a)的阻值来实现要求。降低可控硅与散热器的接触阻值Rth(c-s)可采用提高压接工艺和增大导热性能来实现;降低散热器热阻Rth(s-a)的途径一般比较多,通常采用方式有两种:一是提高外界对流风速、风量,加大散热器表面与空气的热交换速度;二是增大散热器的热容量。在进行固态软起动外形结构设计时,通常需综合考虑各方面的因素,在保证总体热阻不超标的情况下,尽可能选择更合理更经济的可控硅散热方案;另外在实际工况使用方面,借助各种试验所取得散热数据,并经分析比较与改型,进一步提高可控硅在固态软起动器这一产品中的可靠使用。

参考文献:

[1]、张年华.电力电子器件的散热分析与方案设计[J].同济大学中德学院,2007

[2]、吕俊霞.电子设备的散热及防热设计[J].河南工业职业技术学院,2006

[3]、方佩敏.功率器件的散热计算及散热器选择[J].北京航空航天大学,2005

[4]、万和勇.提高大功率可控硅散热效果的主要途径[J].葛洲坝水力发电厂,2005

[5]、电子散热------纯铝及铝合金特性概述[J].深圳智通,2004

[6]、晶闸管(可控硅)应用指南[J].可控硅应用技术网,2004

本文出自 湖北双联机电设备制造有限公司 请记住本站网址 www.0710xyw.com 公司现技术实力雄厚——进相器丨静止式/变负载进相器丨水阻柜丨高压电机软起动器丨低压软起丨高压成套设备丨低压成套设备厂家—湖北双联机电设备制造有限公司